2025-10-28

![]()

| ★お知らせ ※現在の部品在庫が無くなった時点でこの頒布サービスを終了します。 タカチの樹脂ケースLMシリーズが廃番になり、ケースが入手でき なくなりました。 ケースを含め、手持ちの材料が無くなった時点で終了です。 ・2025年10月28日:マイコン型導通チェッカーいよいよ終息です 黒色のケースになるかもしれません。 ※バナナ・ジャックについて ブログ記事:2025年2月21日:マイコン型導通チェッカーの部品 でお知らせしましたように、ミノムシ・クリップのかわりに バナナ・ジャックを選択してもらえるようにします。 ・キット、完成品とも ・マル信無線電機のMK-628を使います。 ご注文のさいにご指定ください。 ※電子部品高騰のため2022年12月より値上げします。 ※アンプ付で 2020年6月27日のブログ(居酒屋ガレージ日記)で示しましたように、今後は 「マイコン型導通チェッカー」をすべて「アンプ付」で頒布いたします。 ※旧仕様のドキュメントはここをご覧ください。 |

![]()

◆特徴

| ★電源スイッチを無くしました! チェックを始めるためにわざわざ電源スイッチを押す必要がなくなりました。 電源スイッチをなくした場合、どうやって回路を起動するか。 これが問題。 チェック端子(クリップ)の短絡(導通チェックの開始)で自動的に 回路の電源をオン。 この操作を実現しました。 ・導通があるとブザーが鳴ります。 (いわゆる、導通テスター、電子回路テスターです) ・回路に入っている半導体素子(トランジスタやダイオード,ICなど)や 制御回路の抵抗によって誤ってブザーが鳴らないようにしています。 ・短絡〜2Ω程度の抵抗値のときに導通と判断してブザーを鳴らします。 抵抗値が2Ω〜5Ω程度だとブザーを断続報知するようにしています。 ・Lレンジ(0〜5Ω)とHレンジ(0〜50Ω)を切り替えられるようにしています。 (プッシュスイッチの操作で) ・調べようとする回路に影響を与えないよう、低電圧・低電流でチェックします。 (DC0.5V/0.1mA) ・通電中の回路に誤って触ってもチェッカーがつぶれないよう保護回路を 組み込んでいます。 通電しているAC100Vに触れてもこの導通チェッカーは壊れません。 (ただし長時間の接触は危険です) ・チェッカーの回路をオンするための電源スイッチはありません。 導通チェックを始めると自動的に回路の電源が入ります。 このため、たいへん使いやすくなっています。 ・使うのをやめると約1分でオートパワーオフします。 電源の切り忘れがありません。 ・導通チェックを続けている間は、オートパワーオフ時間を延長します。 ・回路の電源が入っている間、LEDが点灯します。 ・電源は単4電池2本です。 ・ブザーにマグネチック・サウンダを使って報知音を大きくしました。 ・ワンチップマイコン・ATtiny25Vを使って制御しています。 ※2〜3時間あれば完成できる簡単な回路です。 (表面実装ICはあらかじめ基板にハンダしてあります) 学校クラブや仕事場での新人研修のテーマにいかがでしょうか。 一生モノのツールとしてお役に立てると思います。 ※組み立て済み完成品での頒布も可能です。 適時完成品を製作しますのでリクエストしてください。 (製作期間目安:およそ2週間) ※注文数が1つあるいは2つの場合、日本郵便のクリックポスト でもお送りできるようにいたします。 送料がお安くなります。 (185円) 到着後に代金を振り込んでください。 「マイコン型導通チェッカー」クリックポストでの発送okに! をご覧ください。 |

![]()

| トップページに記していますようにFaxあるいはメールで注文してください。 これまでは「代金引換」の宅配便(ヤマト運輸・宅急便コレクト/現金)で発送していましたが、1台あるいは2台の時は「クリックポスト」を使ってお送りします。 クリックポストのサイズを超えるときは宅配便を使いますので、運賃をご負担ください。 代金は到着後、指定の金融機関に振り込んでください。 |

| 品名 | マイコン型導通チェッカー ※電子部品高騰のため2022年12月より値上げします。 |

|

| 金額 | キット | 5,400円 |

| 完成品 | 6,900円 | |

| ※注意 ・トップページに記しています注文時の注意をお読みください。 ・組み立て方法はこのページの解説をお読みください。 ・キットに説明書は添付していません。 ※注文数が1つあるいは2つの場合、日本郵便のクリックポスト でお送りします。 送料がお安くなります。 このブログ記事記事↓ 「マイコン型導通チェッカー」クリックポストでの発送okに! をご覧ください。 |

![]()

◆外観

| 電源スイッチはありません。 クリップの接触を検出してパワーオンします。 導通チェック作業をやめると約1分でオートパワーオフします。 |

| (写真↓をクリックすると拡大表示します) | |

|

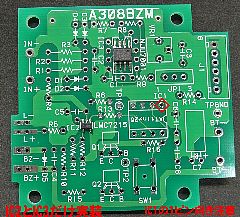

ガラエポ・両面基板を使っています。 制御用マイコンはICソケットで実装します。 2つある表面実装ICはあらかじめハンダしています。 |

|

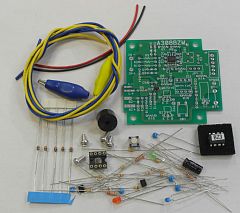

部品とケース。 (電池は含みません) 「タカチ」のプラケース「LM-100G」 (100×61×18.5mm) を使っています。 |

|

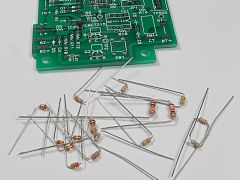

部品キットの様子。 穴加工とハンダ付けのための工具さえあればすぐに作れます。 |

![]()

| 部品番号 | 型番 | 部品名/メーカー名 | 数量 |

| C1,C2,C3,C5,C6,C8 C7 D1,D2,D3,D4,D5 IC1 IC2 IC3 Q1 Q2 R1,R2,R3 R4,R11 R5,R9,R13 R6,R7 R8 R10 R12 R14,R16 R15,JP1 SW1 |

0.1 10UF 1SS178 ATtiny25V (書き込み済品) MCP6541RT MCP6V01 RN2202 RN1226 1/2W10K 3.3M 1K 10K 100K 100 15K 47K 0 TAKT SW |

積層セラミックコンデンサ 電解コンデンサ シリコンスイッチングダイオード 8pin DIP ICソケット使用 コンパレータ[Microchipi オートゼロアンプ[Microchip] [東芝]デジトラPNP 10K-10K [東芝]デジトラNPN 1K-10K 5%カーボン 1/2W小型 5%カーボン 1/8Wサイズ 5%カーボン 1/8W 5%カーボン 1/8W 5%カーボン 1/8W 5%カーボン 1/8W 5%カーボン 1/8W 5%カーボン 1/8W (ジャンパ) [オムロン]B3F-1000 (ハンダ面) |

6 1 5 1 1 1 1 1 3 2 3 2 1 1 1 2 2 1 |

| プリント基板 8pin DIP IC ソケット 3φLED赤 3φLED緑 マグネッチック 発音体 |

A308BZM 115-93-308-41-001 OSR5JA3Z74A ※1 OSG8HA3Z74A GT-111P |

PRECI-DIP OptSupply OptSupply Soberton |

1 1 1 1 1 |

| プラスチックケース タッピングビス ミノムシ クリップ 黄 ミノムシ クリップ 青 リード線 黄 リード線 青 リード線 赤 リード線 黒 |

LM-100G ナベ3x6 EM-3 MJ-008 黄 MJ-008 青 AWG22 AWG22 AWG26(細) AWG26(細) |

タカチ LMシリーズ終息により黒色の LM-100Cになるかもしれません。 タカチ ミヤマ ミヤマ |

1 4 1 1 60cm 60cm 5cm 5cm |

※注意 ・マイコン(IC1)には制御プログラムを書き込んでいます。 ICソケットを使って実装します。 ※向きと足折れに注意 低背のICソケットの足径とパターンの穴径がギリギリです。 基板に対しソケットの足を垂直に保持し、 そぉ〜っと挿入しなければなりません。 ・IC2とIC3は、プリント基板にあらかじめハンダ付けしています。 ・プリント基板に部品を実装する前に、ケース加工のための位置合わせを をしてください。部品を装着してからでは作業がむつかしくなります。 ・部品表の型番でなく同等品で代替している場合があります。 (ケースが黒色になるかもしれません) ※1 電源表示LEDと報知時点灯用LEDの2つを添付します。 報知時点灯用LED(赤)は「C4」の場所に実装して、ケースの上面 から見えるよう(導通報知時に点灯・点滅)にします。 ・部品供給の終息や入手性、性能向上のため代替品になる場合があります。 ※例 IC2 LMC7215IM5→MCP6541RT IC3 NJU7001 →MCP6V01 Q2 RN1227 →RN1226 BZ SD1209T3-A1 →GT-111P Q1 RN2202 → DTA114、RN2207 |

![]()

| ※チェック端子をバナナプラグでつなぐ場合 ワニ口・クリップが良いかバナナ・ジャックが良いか 注文の時に指示してください。 指示が無い場合はワニ口・クリップでお送りします。 |

| 部品番号 | 型番 | 部品名/メーカー名 | 数量 |

| ▲バナナジャック | MK-628 赤・黒 | マル信無線電機 | 各1 |

| △バナナジャック | TJ563 赤・黒 | サトーパーツ | 各1 |

| ・バナナジャックでのパネル加工 ・ブログ記事:導通チェッカーに使うバナナジャック ・ブログ記事:新型導通チェッカ…バナナジャックの装着 |

![]()

◆ケース加工

| ※注意:部品を実装する前にプリント基板をテンプレートにして ケース加工の穴位置合わせを行います。 部品を付けてしまうと、この作業がやりにくくなります。 また、基板には表面実装ICが実装してあります。 扱いは丁寧に。落下や静電気などに注意してください。 ●概略の手順 (1)基板をテンプレートにして加工位置をマークします。 ・ケース電池ボックス側 : スイッチ穴 ・ケースカバー側 : LED(報知時点灯用)穴 ・パネル : LED穴 ブザー穴 電線出し穴 (これは採寸で) (2)穴あけ加工。 最低、径3.2Φのドリルだけで作業できます。 (写真↓をクリックすると拡大表示します) |

|

|

プラスチックケースは「タカチ」の「LM-100G」です。 |

|

単4電池が2本入る電池ボックスが内蔵されています。 ケースの上下は4本のタッピングビスで固定するようになっています。 パネル板が独立しています。 パネル板には段差が付いていて、取り付ける向き(裏表)に注意してください。 ここの板にLEDとブザー穴、リード線穴を開けます。 スイッチ穴はケースの基板固定側(電池ボックス側)に開けます。 |

|

|

|

|

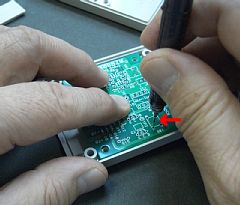

ケースの電池ボックス側にスイッチ穴を開けます。 基板の向きを写真のようにして、取り付け穴(4カ所)の位置を合わせます。 |

|

スイッチをハンダするパターンの中央に穴があります。 これがスイッチの中心です。 0.5mm芯のシャープペンなどの芯を伸ばして、位置をマークします。(芯を折ってしまわないように) 径3.2Φのドリルで穴を開けます。 (このスイッチ穴はもっと小さくても可) |

|

スイッチを実装するのは基板のハンダ面側です。 開けた穴からこのようにスイッチが見えます。 このスイッチは導通チェッカーの「検出レンジ」切り替えに使います。 |

|

|

|

|

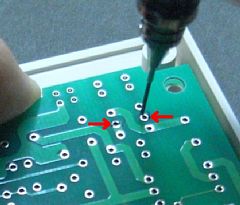

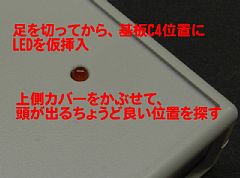

ケースカバー側(上部)に報知時点灯用LEDの穴を開けます。 基板の裏面から「C4」穴、2つの位置をマーキングします。 マークには芯を伸ばしたシャープペンなどを使います。 |

|

5.08mmピッチで穴2つをマークします。 |

|

左図の◎の場所がLED穴位置です。 |

|

ドリル穴の様子です。 ここにLEDが入ります。 ※LEDの位置合わせ、実装方法は後述します。 |

|

|

|

|

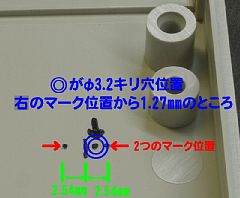

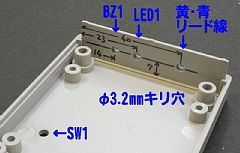

ブザー穴、LED1穴、リード線穴をパネルに開けます。 パネル板には段差が付いています。パネルの向き(裏表)に注意してください。 間違って逆にしてしまうとブザーが入りません。 |

|

このような位置関係です。 径3.2Φのドリルで穴を開けた後、少し径の大きなドリルを使って面取りしておきます。 くれぐれもパネル板の裏表を間違えないようにしてください。 |

|

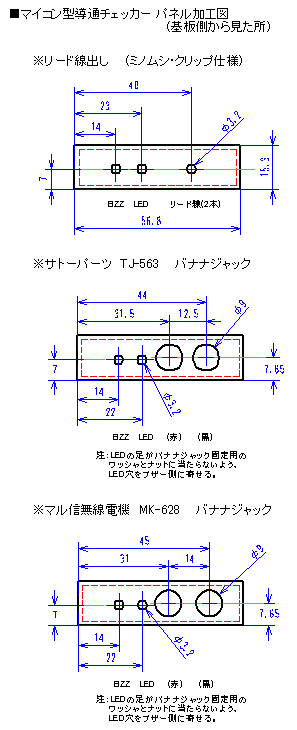

パネル加工の寸法図 ※マイコン型導通チェッカー バナナジャック付 |

![]()

◆基板への部品実装

| ※実装作業の基本 ・背の低い部品、軽い部品から。(つまり抵抗から) ・極性のある部品やICは方向を間違わないように。 ・確実なハンダ付けを。 ・部品を付けないところがあります。 ・ジャンパーが2点あります。 (忘れると動きません) ※抵抗のカラーコード (5%品)

・抵抗値のカラーコードが不安なときはテスターを使って確認しましょう。 ・トランジスタと電解コンデンサは寝かせて取り付けます。 ・トランジスタ(Q1,Q2)は同じ形です。品番を確認のこと。 (写真↓をクリックすると拡大表示します) |

|||||||||||||||

|

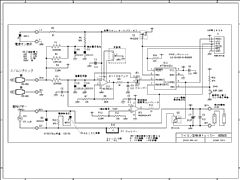

回路図:回路図.pdf (ダウンロード) |

||||||||||||||

|

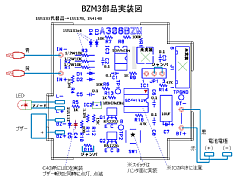

部品実装図:実装図.pdf (ダウンロード) ・「×」印は部品実装しません。 ・ジャンパー(2カ所)はクズ線を使います。 (R15とJP1:2-3) ・スイッチ(★)はハンダ面側に実装します。 |

||||||||||||||

|

まずは、抵抗から実装。 先に、足を折り曲げ加工しておきます。 背の低い部品からハンダしていきましょう。 |

||||||||||||||

|

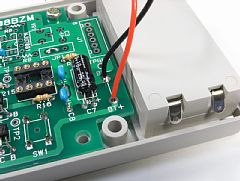

ハンダ前の様子。 IC2とIC3はハンダしてあります。 ICソケットの向きに注意してください。 1番ピンが写真の「右上」になります。 このため、マイコンの装着方向は基板名称の印刷とは180度逆向きになります。 |

||||||||||||||

|

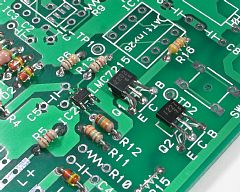

誤って通電中の100Vに触れたときの電力消費に耐えられるように、R1〜3の3本だけ形状が大きくなっています。 形状的には1/4Wの大きさですが、抵抗のスペックは1/2Wのものです。 トランジシタQ1,Q2と電解コンデンサC7は寝かせて取り付けます。 |

||||||||||||||

|

ハンダ面の様子。 | ||||||||||||||

|

抵抗内蔵トランジシタQ1とQ2は寝かせて取り付けます。 Q1:RN2202 PNP 10K/10K Q2:RN1226 NPN 1K/10K (写真はRN1227) 電解コンデンサも寝かせます。 極性に注意してください。 |

||||||||||||||

|

スイッチは基板のハンダ面に実装します。 基板面に密着させるようにします。 浮いていると底側ケースの内面に接触してしまいます。 足を少し延ばしてから、内側に折り曲げるようにして押し込めば底まで入ります。 |

||||||||||||||

|

ケース上部カバーの穴と報知時点灯用LEDの位置合わせを行います。 |

|||||||||||||||

|

報知時点灯用LEDの足はこのように曲げます。 足長側がアノード(+)です。 |

||||||||||||||

|

LEDをスルーホールに挿入した状態でケースのカバーをかぶせて、ちょうど良い位置を見つけます。 | ||||||||||||||

|

その状態で、部品面側からハンダします。 | ||||||||||||||

|

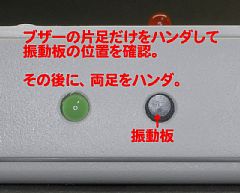

ブザーと電源表示用LEDの位置合わせを行います。 |

|||||||||||||||

|

当初、TDK製の発音体で基板寸法を設計していました。 現在使っているGT-111Pだと足間寸法が広いので、少し内側に曲げなければなりません。 ブザーには極性(+/-)があります。ブザーの表面に記してあります。 |

||||||||||||||

|

パネルとの位置関係を見なければなりません。 片足だけ先にハンダして、パネルの穴位置とうまく合します。 位置を合わせ込んでから、両足をハンダします。 LEDは足長側がアノード(+)です。 |

||||||||||||||

|

発音体とパネルの穴位置を確かめてください。 | ||||||||||||||

|

これで、ケース加工と基板への部品実装は終了です。 あと、電源ラインを電池へつなぐのと外へ引き出すミノムシ・クリップの 配線を行います。 |

|||||||||||||||

|

スルーホール基板ですので、基板の部品面からでもハンダ付けができます。 赤がプラス、黒がマイナスです。 |

||||||||||||||

|

電池のプラス・マイナスを間違えないように。 カバーを上からかぶせたとき、結合部に電線が噛み込まないよう、なじませておきます。 |

||||||||||||||

|

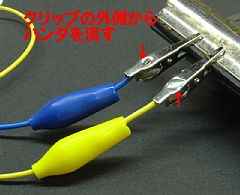

クリップをハンダ付けするとき、何かをはさんでおけば動きません。 (写真はハンダ付け補助ツール) |

||||||||||||||

|

穴を通したリード線は1ターンくくってから基板にハンダ付けします。 引っ張られないようにするためです。 制御マイコンをICソケットに差し込めば完成です。 (向きに注意) |

||||||||||||||

|

ジャンパー(2つ)を忘れると動作しません。 | ||||||||||||||

|

ケースを閉じる前に、動作チェックをしておきましょう。 単4電池2本を装着してください。 (確認方法は後述)) |

||||||||||||||

|

正常動作を確認してから、基板を4本のタッピングビスで固定してからケースを閉じます。 |

||||||||||||||

![]()

◆動作チェック

| 基板への部品実装と配線が終わったら、動作チェックを行います。 ●電池装着前の確認事項 ・部品の誤挿入やハンダ付け忘れがないか。 ・ICの向きは正しいか。 ・ICの足はソケットにきちんと入っているか。 ・電源線の+/−は正しいか。 ・線クズなどが基板回路やケースに混入してないか。 ●通電開始(電池の装着)時の確認事項 ・電池装着とともにパネルのLED1が点灯。 ・ブザーで起動音報知。 (モールスで「BZ3」と) 報知音に合わせてケースカバー部のLED(赤)が点滅。 ・クリップを短絡せずそのまま放置しておけば約3秒で オートパワーオフし、LEDが消灯する。 ●オートパワーオフ後の導通チェック開始の確認 ・黄・青クリップ接触でオートパワーオフが解除されLEDが点灯。 ブザー報知(連続報知)が始まる。 ●導通チェック機能確認 ・何種類か抵抗を用意し、クリップではさむ抵抗値を変え ながら様子を見る。 ・Lレンジ 短絡〜2Ω ブザー連続報知 (ピ〜) 2〜5Ω ブザー断続報知 (ピピピピピ) 抵抗値により、断続間隔が変化 >5Ω 報知停止 ・Hレンジだと10倍に ●レンジ切り替え ・スイッチを押すとH/Lレンジが切り替わる。 ・H/Lレンジの切り替えは「モールス」で報知。 スイッチを押すと感度をトグルし、このように反応。 Lレンジになった「L=・-・・」。 (0〜5Ω) Hレンジになった「H=・・・・」。 (0〜50Ω) 電池装着時はLレンジ(0〜5Ω)で起動。 ●オートパワーオフの確認 ・導通チェックを続けているとオートパワーオフを延長。 ・導通チェックをやめて放置すると約1分経過でオートパワーオフ。 ・再度、黄・青のクリップを短絡すると起動。 ●電気的な動作チェック ・消費電流 電池動作では直列に電流計を入れられないの計測しにくいでしょ うが、回路の電流を計っておきましょう。 電池を外し、外部から電源を供給すれば計りやすいと思います。 目安 スリープ時 約3μA (スリープ状態) 電源オン時 約3mA (ほとんがLEDの電流) ブザー報知時 約30mA ・クリップ開放電圧と短絡電流 ・開放電圧 : 約0.5V ・短絡電流 : 約0.1mA |

![]()

◆運用

| ・基本的に導通チェックするだけの機能しか持っていません。 チェックしたい配線にクリップを触れ、ブザーが鳴れば導通ありという 判断です。 ・抵抗が小さければ「ピー」と連続音が鳴り、抵抗が大きくなると「ピピピピ」と 断続音に変わります。 断続音は抵抗値によりその周期が変化します。 ・チェックをやめて放置しておけばおよそ1分でオートパワーオフします。 ・パネルのLEDは回路の電源表示です。 スリープ状態が解除され、導通チェック待ちになっていることを示して います。 ブザー報知時と待機時の明るさ変化を見ると、電池の消耗がわかります。 ●注意点 ・通電している電源線を触っても壊れません。 DC24V程度は長時間接触でも大丈夫です。 しかし、AC100Vなど高い電圧が加わった回路に接続したまま放って おくと、抵抗R1〜3が発熱して焼損するかもしれません。 AC100Vの場合、10秒程度までにしてください。 ・基板回路の電源ラインをチェックするときなど、回路に大容量のコンデンサ (平滑回路やパスコン)が使われていると、そのコンデンサが検査電流 で充電されるまで、導通ありと誤判断してしまうことがあります。 ・オートパワーオフの延長は導通チェック状態の変化を見ておこなって います。 ですので、オフ状態の継続だけでなくオン状態の継続でも、一定時間 後にスリープします。 工具箱の中でクリップ先端が接触したままになったなど、ブザー報知 状態が続いても約1分たてばスリープします。 |

![]()

◆Q&A

| Q:電源表示LEDは必要か? A:ブザーを鳴らしたときと鳴らさないときのLEDの光り具合で 電池の消耗が判断できます。 ブザーを鳴らしたときの消費電流のほうが大きいので、 電池の寿命末期になるとブザーが鳴ると電池電圧がわ ずかに下がり、LEDが少しだけ暗くなります。 これで電池の交換時期を判断してください。 Q:作って動かなかったときは? A:作ったけど動作しなかったという場合、遠慮なく相談してください。 過去、動作しなかったという事例、いくつかあります。 でも、今のところ複雑なものはありません。単純なミスばかりです。 主な原因を列記しておきます。 ・ハンダ不良 パーツの足にちょっぴりハンダが付いているだけで、スルーホール にハンダが流れていない。それで接触不良が生じていました。 高ワット数のハンダゴテ(熱容量の大きな)を使ってしっかりハンダ してください。 ・ジャンパー忘れ 2カ所あります。これを忘れていると動作しません。 ・ICの足折れ マイコンをICソケットに挿すとき、注意しないとICの足が内側に折れ 曲がり、上から見ると挿さったように見えても、実は足がソケットに 入っていないという状態がおこります。 ・ICの逆挿し 挿入方向は基板のシルク印刷と逆向きになる(文字が逆)ので要注 意です。 ・抵抗の場所違い 抵抗のカラーコードをよく見て正しく実装してください。 ・トランジスタの入れ替わり 同じ形状ですので注意してください。 ・電池ボックスへ電源線配線間違い +:赤、−:黒の接続先を間違えないように。 Q:測定電流を減らしたいのだが? A:現在、測定電流(短絡電流)は0.1mAです。 測定電圧(開放電圧)はD2で発生していて、約0.5Vです。 これがR1とR2を通してクリップに出ています。 通常の半導体に開放0.5V、短絡0.1mAという測定電圧・測定電流を加 えてもまったく影響はないのでこの設定にしたのです。 R1とR2は並列で5kΩ。 ですので0.1mAという測定電流(クリップ短絡時の電流)になっています。 (R1とR2を並列にしてあるのは100Vへの接触に耐えられ るように10kΩを使ったため) 今、片方のR2を外すと電流は1/2の0.05mAになります。 ところが、短絡を検出する抵抗値はこの電流に比例しますので、 10Ωだったのが20Ωになってしまいます。 残ったR1の抵抗値を大きくすると電流は減りますが、減らしただけ 検出抵抗値が上昇してしまいます。 このあたり、どちらに重きをおくかのトレードオフです。 少しでも短絡電流を減らしたいという方はR1かR2どちらかを外して しまいましょう。 とりあえず半分の電流になります。 また、11倍のOP-AMP回路、この増幅度を上げれば検出抵抗値を 低くできます。 しかし、外部誘導など外乱の影響を受けやすくなります。 Q:部品が足らない、間違っている A:手作業で部品を袋詰めしている関係で、まれにミスが発生します。 ご迷惑かけてもうしわけありません。 ご連絡いただければ、すぐに郵送いたしますのでご容赦ください。 以前に、こんなことがありました。 2つあるはずの47Kの抵抗、これが入っていなくて 15Kが3つ入っていた。 というのです。 回路図を見ていただきますと、47Kの抵抗はリセットとスイッチ入力の プルアップ抵抗です。 このような場合、間違っていた15Kを47Kのかわりに使っても問題あり ません。 単純なプルアップ抵抗ですので、数K〜100KΩの値で問題なく動作 します。 お急ぎの場合は、臨機応変ということにしていただくと助かります。 Q:ICや部品の不良は? A:不良部品にあたってしまい、組み立てたけど動作しないということも 発生しています。 ご連絡いただければ代品をお送りいたします。 不良の例 ・マイコンそのもの プログラム書き込み後、全数動作チェックしていますが 何かがあったのでしょう。 (真の原因は不明です) ・発音体 テスターで調べていただきましたら導通無し。 コイルが断線していて音が出ません。 ・クリップ スプリングの不良がありました。 |

| Q:発音体の足がパターンと合わない A: TDK製発音体の仕様が変わったため代替品を用いています。 寸法と特性が少し異なります。 DT-111P(Soberton,Inc) AT-1220-TT-R(PUI Audio,Inc)など TDKの新仕様では、コイル抵抗が小さくなり発音時の電流が大き くなってしまいました。 2倍ほどの電流になるのです。 それを嫌い、代品を使っています。 足幅を調整して基板にハンダしてください。 |

![]()

◆補足

| ●制御プログラム (ソースファイルとマイコン書き込みデータ) ・BZ3バージョン:BZM2006.zip ダウンロード ●ご意見ご質問は ブログの記事:「新型導通チェッカー:居酒屋ガレージ日記」に あれこれ記しています。 (※旧ブログ記事のため書き込み不可です) 製作例へのリンクもここに置いています。 ご意見やご質問、あるいは組み立て後の使い勝手など、この記事へ コメント書き込みしてください。 ※ここでミノムシ・クリップではなくテスターリードを使い たいときの改造例を紹介しています。(バナナ・プラグが入 るジャックの取り付け例) ※ご意見や質問は新しいブログ記事にどうぞ。 ●AC100Vに触れたときの発熱状況 R1〜R3(10kΩ抵抗)で電流制限しているので、誤って生きている 電源ラインを触っても壊れません。 24Vや48Vは平気です。 商用電源AC100Vでも、連続しない限り大丈夫です。 しかし、100Vを連続するとかより高い電圧では、R1〜R3が発熱し、 時間が長いと焦げてしまいます。 この抵抗が焼損して短絡すると、D1〜D4の保護ダイオードが飛び、 ICも焼けて・・・と、破局的な破壊が進みます。 ★AC100Vに触れたときの様子を調べてみました。 ・導通チェッカーに100Vを加えると (2010年03月05日) 100Vの場合、10秒程度までは耐えられると判断できるでしょう。 ●報知音の音量 報知音の音量とパラメータ設定モードの様子を動画にしました。 ・「導通チェッカー」の音量 (2011年09月07日) ●大容量コンデンサが入る回路でのチェック ・大容量コンデンサが入ったラインを導通チェックすると 動画で状況を説明しています。 ●検出抵抗値をもっと小さくしたいとき 現在、50Ω以下で断続報知している抵抗値をもっと小さく したいとき(より小抵抗で導通と判断)の手法を解説しています。 ・導通チェッカーの検出抵抗値を下げたい (2012年02月11日) ●ブログ:居酒屋ガレージ日記の関連記事 ・マイコン型導通チェッカの応答速度 ・導通チェッカーのリード線が断線 ・修理依頼:特殊タイマー制御回路 ●組み立てサンプルと評価など ・導通チェッカー - なんぎな日記 ・何にもないぶろぐ: 導通チェッカ ・導通チェッカ二台目完成 - M S Technical Laboratory ・マザーツールの導通チェッカー「DT-36」の情報 |

![]()

◆ブログへのリンク

| 2024年01月23日 | マイコン型導通チェッカー バナナジャック付を頒布 |

| 2022年11月16日 | 「マイコン型導通チェッカー」「電池電圧チェッカー」 値上げします |

| 2020年06月27日 | 予告:マイコン型導通チェッカーをすべてアンプ付で頒布 |

| 2019年02月13日 | 導通チェッカーに使うバナナジャック |

| 2018年04月06日 | マイコン型導通チェッカー、10年目に |

| ※以下は旧ブログのバックアップのため、書き込みできません。 | |

| 2014年04月15日 | 「マイコン型導通チェッカー」組み立て済み完成品 |

| 2012年06月05日 | 「マイコン型導通チェッカー」完成品作りました |

| 2009年08月28日 | 「マイコン型導通チェッカー」完成品放出 |

| 2009年07月17日 | 導通チェッカーの作り置きを放出 |

| 2008年09月07日 | 新型導通チェッカ |

![]()