2025-11-18

![]()

※電子部品高騰のため2022年12月より値上げします。 ※組み立て済み完成品の頒布について。(ブログで通知) ※2015-11-17 電池逆接保護用ダイオード2GWJ42が廃番による入手難のため、 表面実装パッケージの代替品に変更します。 CMS04:30V/5A 方向を間違えないように ※2010-01-13 キット部品中、樹脂スペーサを5mmから6mmに変更します。 ・参考: ブログ:居酒屋ガレージ日記 ≪解説≫ ※抵抗を1本付加することにより、測定電圧範囲を広げることができます。 改造により、「CR123A」型のリチウム電池(定格3.6V)や同形状の リチウム・イオン充電池(定格3.7V)も測定できるようになります。 2009年5月18日以降の頒布では、この改造に対応した新しいプログラ ムをPICマイコンに書き込んでお届けします。 ・改造方法:測定電圧範囲を広くする ・参考:ブログ:居酒屋ガレージ日記 電池電圧チェッカを改造 |

![]()

◆特徴

| ・乾電池の残量チェックやニッカド、ニッケル水素充電池の充電状態チェックに 便利です。 大量の乾電池をチェックしなければならない時や、充電池がきちんと充電され たかどうかを確認するのに欠かせないツールとなっています。 ・単3電池と単4電池に対応しています。 (2種類の電池ホルダーを搭載) ・3桁の7セグメントLEDで電池電圧を表示します。 また、表示だけでなくモールス符号を使って電圧値をブザー報知します。 慣れてくると、LED表示を見なくても電池電圧が判断できます。 正確な電圧値表示と音による報知、市販品のバッテリチェッカーには ない機能です。 ・トグルスイッチで電池電圧測定時の負荷抵抗を変えられます。 無負荷、4.7Ω負荷、1Ω負荷の3段切り替えとなっています。 (4.7Ωはマンガン、アルカリ乾電池のチェックに、 1Ωはニッカド、ニッケル水素充電池のチェックに) ・プッシュスイッチを押している間、「無負荷時電圧 − 負荷時電圧」の値、 つまり負荷をかけたときにドロップした電圧値を表示することができます。 これで、どのくらいの内部抵抗になっているのか推定できるでしょう。 ・PIC16F819マイコンで制御しています。 制御プログラムを書き込んでありますので、PICマイコンの開発環境は 不要です。 ・制御回路の電源は被測定電池から取るので、回路を動作させるために 供給する別の電源は不要です。 電源の供給はDC-DCコンバータIC(LTC3400)を使っています。 ・電池に負荷をかけて電流を流している時間を極力短くし、なるべく電池に 負担をかけないようにしています。 およそ1秒サイクルで電池電圧の表示を行い、そのうちの約0.13秒間だけ 電池に負荷をつないで電池電圧を測定しています。 他の期間は無負荷状態で、回路電流(およそ20mA)が流れるだけです。 負荷抵抗を1Ωにしての測定でも、測定時間のおよそ1/8しか負荷抵抗が つながっていないので、電圧測定による消耗が避けられます。 ・120×60×24mmのプラスチックケースに組み込んでいます。 ・回路図、制御ソフトなどの技術資料はすべて公開しています。 ・完成品ではなく、組み立てキットとして頒布いたします。 一つ使っている表面実装IC(LTC3400)はプリント基板にあらかじめ 実装して提供します。 ・製作に至ったいきさつや試作回路の様子は |

![]()

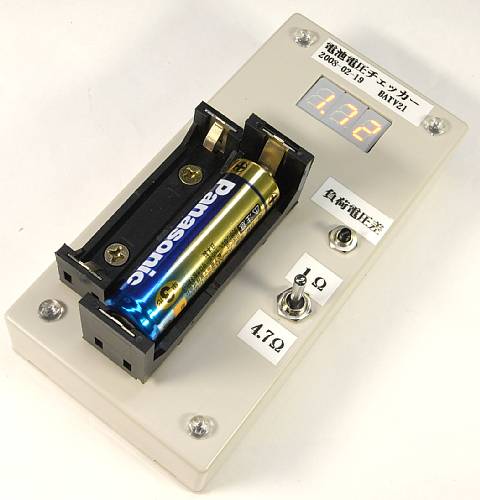

◆外観

|

・「1.72」と表示しているのが7セグメントLEDです。 |

|

ケース内部(部品実装状態) |

|

基板 (裏表) |

|

回路図 ((クリックで拡大↓) |

|

![]()

トップページに記していますようにFaxあるいはメールで注文してください。

「代金引換」の宅配便(ヤマト運輸・宅急便コレクト/現金)で発送します。

| 品名 | 「電池電圧チェッカーキット」 としてください。 |

| 金額 (税込み) |

1セットあたりの金額です。10,800円 (キットの価格)※電子部品高騰のため2022年12月より値上げします |

| ※完成品は13,000円です。 |

・トップページに記しています注文時の注意をお読みください。 ・組み立て方法はこのページの解説をお読みください。 ・キットに説明書は添付していません。 |

![]()

※2010-01-13 一部部品を変更しました。

| 部品番号 | 型番 | 部品名 | 数量 |

| C1,C4,C5 C2,C3,C6,C7,C9,C10 C8 D1 IC1 IC2 J1 LED1,LED2,LED3 L1,L2 Q1 Q2 Q3 R1 R2 R3 R4,R5 R6 R7,R8,R10 R9 R11〜R18 |

10UF 0.1 1UF 2GWJ42 ※代替品:CMS04 LTC3400ES6 PIC16F819 B2B-XH-A LSHD-7501 10UH ※代替品:15UH 2SK2232 S-80827CNY LM385Z-2.5 1/2W4.7 1W1.0 10K 1M 470K 47K 4.7K 1K 1%10K 1%12K |

電解コンデンサ 積層セラミックコンデンサ 電解コンデンサ ショットキ・ダイオード [東芝] DC-DC コンバータ IC [リニアテクノロジー] PIC マイコン (18pin) [マイクロチップ] JST XH コネクタ [日圧] 7seg LED (アノードコモン) [LITE-ON] コイル TSL0709-100K1R9 [TDK] N ch MOS FET [東芝] リセットIC [セイコーインスツル] 基準電圧IC [NS] 1/2W カーボン 1W 酸金 1/8W 5% カーボン 1/8W 5% カーボン 1/8W 5% カーボン 1/8W 5% カーボン 1/8W 5% カーボン 1/8W 5% カーボン 金皮 金皮 |

3 6 1 1 1 1 1 3 2 1 1 1 1 1 1 2 1 3 1 8 1 1 |

| BAT1 BAT1(並列) BZZ1 SW1 SW2 R1(代品) |

BX0035 BX0034 EB3105A-30C140-12V MS-500C-B MS-402 1/2W10 |

電池ボックス (単3用) [BULGIN] 電池ボックス (単4用) [BULGIN] 圧電ブザー(自励式) [FDK] トグル スイッチ [ミヤマ] プッシュ スイッチ [ミヤマ] 1/2W カーボン |

1 1 1 1 1 1 |

| - - - - - - - - - - - |

A308BV ICC05-018-360T XHP-2 XHPコネクタ用ピン SW-120S PC-0304 PC-0305 SJA-306 皿3×L=8mm AWG22 赤 200mm AWG22 黒 200mm |

電池電圧チェッカー基板 18ピンICソケット [KEL] XH コネクタ ハウジング[JST] [JST] プラスチック ケース [タカチ] ポリカーボネートM3+ナベ4mm [ヒロスギ] ポリカーボネートM3+ナベ5mm [ヒロスギ] スペーサ [テイシン] 6mm 皿タッピングビス リード線,赤 リード線,黒 |

1 1 1 2 1 4 4 4 4 1 1 |

| ※注意 ・PICマイコンには制御プログラムを書き込んでいます。 ICソケットを使って実装します。 ・IC1(LTC3400)は、プリント基板にあらかじめハンダ付けしています。 ・プリント基板に部品を実装する前に、ケース加工のための位置合わせを をしてください。部品を装着してからでは作業がむつかしくなります。 ・7セグメントLEDはハンダ面に実装します。 ・基準電圧IC・LM385には電圧を測定したメモを添付しています。 ・放電用抵抗R1(4.7Ω)の代品として10Ωの抵抗も入れてあります。 使用状況により、どちらを使うか選んでください。 マンガン電池をチェックすることが多ければ、10Ωのほうがよいかも しれません。 ・部品表の型番でなく同等品で代替している場合があります。 ・D1 保護ダイオード ・L1,L2 10UH〜15UH ※追加部品 (2008-05-15) ・金皮抵抗 1%10kΩ×1、1%12kΩ×1を追加します。 電圧測定範囲を広げる場合に使用します。 ※部品変更 (2010-01-13) ・樹脂スペーサ 5mm→6mm ・電解コンデンサを低背タイプに ・樹脂ビス 4mm×4、5mm×4に |

・部品のパック

![]()

◆ケース加工

![]()

◆基板への部品実装

![]()

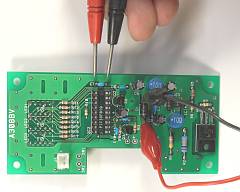

◆試運転

| PICマイコンを挿入する前に、電源系の動作確認をしておきます。 テスターを用意してください。 ※7セグメントLEDは基板のハンダ面側です。(実装時に注意!) |

|

|

1.5Vを出せる実験用電源、あるいは電池ホルダーに挿入した乾電池からクリップコードなどで電源線を引き出してください。 D1のアノードに電池の電池の「+」(赤線)を、カソ−ドに「−」(黒線)をつなぎます。 すると、DC-DCコンバータICが働きます。 およそ「3.8〜3.9V」の電圧が出ます。 ICの電源ピン(ソケット:14-5ピン間)あるいはコンデンサ「C7」などの両端で電圧を確認します。 |

|

いったん電源を切って、ICソケットにPICマイコンを挿入します。 ・1ピン位置を間違わずに。 ・足を曲げないよう。 あらかじめこのように足を矯正しておくとよいでしょう。 |

この状態で、電源を供給すると7セグメントLEDに表示が出るはずです。 ブザーをJ1につなげばモールスが出ます。 これで試運転は終了。 次はケースへの組み込み作業です。 ※お願い: 電源ICに異常があると、正常に電圧が出ないとか、負荷がかかると ドロップするなど何らかの症状が現れます。 故障の調査や修理など、お気軽にご相談下さい。 |

|

![]()

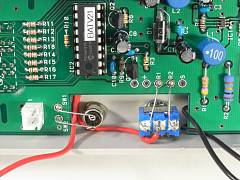

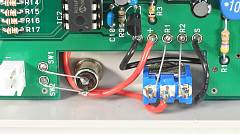

◆配線

|

ケースに電池ホルダーとスイッチを固定します。 電池ホルダーはタッピングビスで、プッシュスイッチはM7、トグルスイッチはM8ナット回しあるいはスパナで締めます。 電池ホルダーの端子が長いので、電線を配線する部分を残して切っておかなくてはなりません。 この状態で、基板を仮止めしてみて、7セグLEDがきちんとケースに入るか、ケース内側に出たビス頭や端子がじゃまにならないか確認しておきます。 |

|

まず、二つ電池ホルダー端子の「+」間と「−」間を結びます。 切断した抵抗の足など、配線クズを使えばよいでしょう。 端子部分の皿穴加工、この配線のめに必要だったのです。 (皿穴加工は様子を見て行ってください) |

|

電池ホルダーの端子から「+:赤」、「−:黒」のリード線を2本ずつハンダ付けして引き出します。 熱したハンダゴテをプラスチックケースに当てると…ケースが溶けてしまいます。注意して作業しましょう。 |

|

このとき、リード線を2本の線に切らず、電線の途中で被覆だけを剥き、クルクルっとよじって「∩」字形にしてからハンダすると、バラけずにすみます。 ハンダしたあとの高さは止めネジの出っ張りを目安に。盛り上げると基板とショートしますよ。 電池ホルダー端子(単3側)の切断を忘れずに! |

|

基板に樹脂スペーサを取り付けたあと、ケースに仮固定します。 その後、プッシュスイッチへのSW1、SW2の配線、それとトグルスイッチへのR1、R2への配線も、クズ線を利用します。 |

|

「+:赤」の片方はトグルスイッチのコモン端子(中央)へ、もう片方は基板の「+」へ。 「−:黒」を基板の「−」と「S」へハンダします。 ※注:電線を接続する基板のランド、周囲をGNDで囲っていますのでリード線のヒゲが接触しないように気を付けてください。 |

|

裏ブタに取り付けた圧電ブザーをJ1になぎます。 |

|

基板を固定するためのポリカーボネートビスを、基板側とケース上面側から締めれば完成。 あまり強く締めると割れてしまうのでトルク感覚に注意しましょう。 スペーサは5mm。ケース厚が2mm。基板厚が1.6mm。ビス長4mm×2で8mm。スペーサ内のビス先端間隔が0.6mmです。 ※2010-01-13 スペーサを5mmから6mmに変更しました。 固定用として2種類の長さの樹脂ビスがあります。 短いほう(4mm)を基板=スペーサ間の固定に、長いほう(5mm)をケース=スペーサ間の固定に使います。 |

※補足 ・ケースに取り付けた単3、単4電池ホルダー、その上面にある端子が じゃまになるようであれば(けっこう出っぱっています)切り取ってしまいましょう。 (小型精密ニッパーではニッパーの刃先が負けてしまいますので注意) ・電池を挟み込む腕ですが、単3電池側は不要でしょう。 しかし、単4のほうの腕を切ってしまうと、電極に押されて電池が飛び上がるも のがありました。 腕がない方が電池の取り外しが楽なので、様子を見て下さい。 |

|

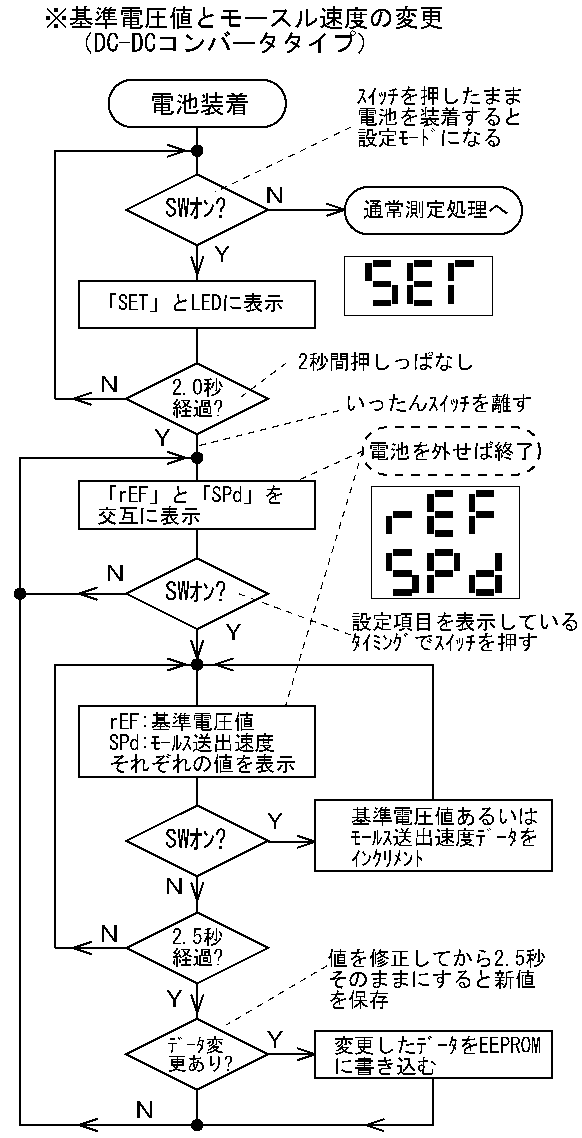

![]()

◆調整

| すでに試運転を行っているので、電池ホルダーに電池を装着すれば、電池電圧チェックが始まるはずです。 しかし、本格運用の前に調整を行わなければなりません。 設定は2項目。 基準電圧ICの電圧とモールス符号の送出速度です。 ◆次の手順で調整してください。 ・電圧差表示プッシュスイッチを押しながら電池を装着します。 「SET」と表示が出ます。 2秒間押し続けていると、「rEF」と「SPd」と表示が切り替わりますので、 いったんスイッチを離してから設定したい項目のときにプッシュしてく ださい。 ・「rEF」が基準電圧値の設定、「SPd」がモールス符号送出速度です。 ・スイッチ押すと値がインクリメントします。 適当なところでおよそ2.5秒放置すると、設定した値がEEPROMに 書き込まれます。(PiPi PiPiと報知音) ・設定完了で、電池を外します。 基準電圧ICの出力電圧をPICマイコンに知らせなければ正確な測定ができません。 「LM385Z-2.5」は2.5V出力が標準ですが、個体により微妙に電圧が異なります。 これを調整しないと、正確な電池電圧が測れません。 「2.40〜5.00V」の範囲で調整できます。 ※設定範囲を広くしたのは測定電圧範囲を広く改造できるようにしたためです。 基準電圧値は「Q3 2-3ピン間」あるいは「C10両端」の電圧をデジタルテスターで 計ります。 LM385に電圧を測定したメモを添付していますので、参考にしてください。 モールス送出速度は、1短点の長さを「ミリ秒」で示したもので、大きくするほど ゆっくりした符号になります。 「30〜120mS」の範囲で可変できます。 |

|

![]()

◆運用

| 「電池を装着して、電圧値を読む(聞く)」、それだけです。 そのとき、トグルスイッチで適切な負荷を選んでください。 「4.7Ω」はマンガン電池やアルカリ電池のチェックに、「1Ω」はニッカド電池やニッケル水素電池のチェックに使います。 機器で使えなくなったときの電池電圧や、充電直後の電圧をチェックして、常用している電池の特性をよくつかんでください。 電池ごとに違った「顔」を持っています。 日常的にいろんな場面でチェックしていると、電池の特性が見えてきます。 ※注意 ・電池の極性を間違わないようにしてください。 D1は電池を逆接続した時の回路保護ダイオードです。 ニッ水電池など、内部抵抗が低い電池の場合、逆接続すると 電池とこのダイオードが発熱して危険です。 電池を装着した直後、表示が出ないときは直ちに電池を抜き、 極性を確かめてください。 極性が合っているのに表示が出ない場合、その電池は寿命 がきており、回路を起動するだけのエネルギーが残っていない のです。 ・負荷切り替えトグルスイッチの位置を確認してください。 適切な負荷を選んで使ってください。 ※モールス符号コード モールス符号は数字の略体で発音します。 「1.23V」 なら 「・− ・・− ・・・−」 「0.98V」 なら 「− −・ −・・」 と、音が出ます。

※電池のチェック(一般論) ◎マンガン電池やアルカリ電池の場合 ・4.7Ω負荷で「1.1V」を切った電池はもうそろそろ寿命 です。 ・「1.2V」台だとまだ大丈夫。 ・「1.1V」台になると微妙。 懐中電灯では暗くなるでしょうし、ラジオでは音量を 大きくしたとき、音が割れるかも。 ・松下電池の「オキシライド」だと約1.7Vの初期電圧が出ます。 ◎ニッカド、ニッケル水素電池の場合。 ・1Ω負荷で電圧ドロップが顕著だと再充電してください。 ・充電直後にもかかわらず1.2Vくらいしかないときは、 充電失敗、あるいは電池の劣化が始まっている可 能性があります。 こんなとき、電池をリフレッシュ放電すると改善される場合 があります。 ・元気な充電池だと、充電完了直後には1.3V以上の電圧が 出ます。 活性度が低下してくると、この値が下がってきます。 充電直後の電池電圧を調べておくと、充電池の様子が わかるでしょう。 ※参考資料 いきさつや、どんな電池をチェックしているかなどあれこれ紹介しています。 ・+電極の接触問題 ・大電流時の電圧降下 ぜひ ご一読下さい。 ・LTC3400 DC-DCコンバータIC (リニアテクノロジー) ・電池ホルダー (BULGIN) ※制御プログラムのダウンロード ・制御プログラム (BATV21.LZH) ダウンロード ・BATV22.LZH ダウンロード (2009-05-15) ・BATV23.LZH ダウンロード (2011-03-15) ※ご意見、質問など 「ブログ:居酒屋ガレージ日記」:電池電圧チェッカー基板完成 へどうぞ。 ※書き込み不可 |

![]()

◆補足:測定電圧範囲を広くするための改造

2009-05-15

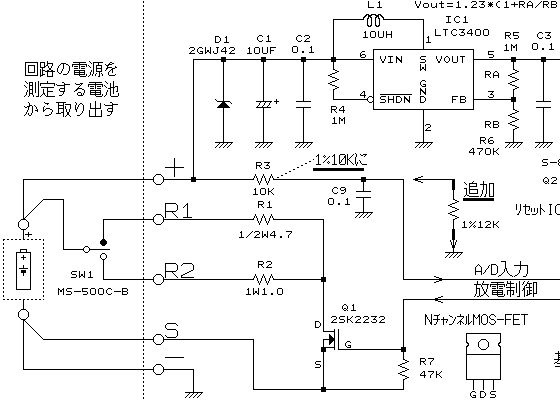

| CR123A型リチウム電池では3.6V、また同形状のリチウム・イオン充電池の定格は3.7Vで、最大はおよそ4.2Vになります。 現状の電池電圧チェッカで測定できるのは、Vref電圧である2.5Vが最大です。 もともとの設計が単3単4乾電池、充電池の電圧測定が目的でしたので、2.5Vを越える電圧を測ることは想定していませんでした。 ですので、現状ではCR123A型リチウム電池、リチウム・イオン充電池は測定できません。 今回お知らせするのはCR123A型リチウム電池、リチウム・イオン充電池を測定できるようにという改造手順です。 もちろん、単4型単3型電池(1.5V定格の乾電池、1.2Vの充電池)のチェックもこれまでどおり可能です。 この電池電圧チェッカは調べようとしている電池から回路の電源をもらうという特徴があります。 ですので、電圧測定範囲を広げようとした場合、マイコンA/Dコンバータの入力電圧範囲と電源電圧の両方を考えなければなりません。 まず、電源電圧について考えてみましょう。 現在、電池電圧をDC-DCコンバータで昇圧してできた約3.8Vをマイコンに供給しています。 定格が3.6Vや定格3.7Vならそのまま供給しても大丈夫です。 また、最大電圧である4.2Vを供給してもDC-DCコンバータICのスイッチング動作が止まるだけで、IC内のFET(寄生ダイオード)を通し、約0.6V低下した電圧がマイコン回路に加わります。 DC-DCコンバータの出力設定電圧である3.8Vに不足したときだけ、スイッチングが行われるのです。 3.8Vを越えても、5VまでならPICマイコンやLTC3400の電源電圧定格内なので大丈夫です。 次に2.5Vの最大測定電圧を上げる方法を考えてみましょう。 回路図を見ると、電池の+電極から抵抗R3(10k)を通してA/D入力し、電池電圧を読みとっています。 A/D入力端子とGND間に抵抗を入れれば(C9に並列に入れる)、A/D入力端子の電圧を下げることが可能です。 A/Dの入力電圧を分圧して下げるということは、測定電池電圧が上がるということです。 最大値としておよそ4.5Vを計れるようにするなら10k/12kで、「2.5V×(22k/12k)=4.58V」、12kの抵抗を入れて分圧すれば目標が達せられます。 あとは設定でVref電圧値を2.5Vから4.58Vにすれば、電圧のスケーリング計算が表示値を合わせてくれます。 もともと、最大値が8ビット内に収まっていたので、計算を8ビットで行っていました。 この処理を16ビットに変えて最大値「9.99」、3桁の値を扱えるようにしたのです。 ですので、この改造にはソフトウェアの変更が伴いました。 ※ハード的な改造は3点。 (1)電池からマイコンのA/D入力につながっている抵抗R3をカーボンから 金皮1%のものにします。抵抗値はそのままで10kΩ。 (2)C9に並列になる格好で、A/D入力・GND間に金皮1%・12kΩ抵抗を 追加します。 電池電圧を分圧して、およそ4.5Vフルスケールに変更するわけです。 R3の足に追加抵抗をハンダ。 抵抗の片側はGNDパターンのスルーホールを利用します。 (3)専用電池ボックスが必要です。 BULGIN社のBX0123やタカチ電機工業のCR123A-PCはいかがでしょうか。 (注:この電池ボックスは頒布キットには含まれません。) ※「Vref」の設定方法 Vrefを合わせないと正しい電圧値が表示されません。 Vrefの初期値は「2.50」です。 まず、負荷切り替えスイッチを無負荷の状態にして、電池電圧を別のテスターで測定します。 このとき、電圧は高目(4.0Vくらい)のほうが良いでしょう。 電池ではなく外部電源を使うのも手です。 次の計算式で新しいVref設定値を求めます。 新Vref値 = (電池電圧÷表示値)×現Vref値 設定スイッチがひとつですので、数値インクリメントしかできません。 行き過ぎるといったん最低値(2.40V)まで戻さなくてはなりませんので、スイッチ操作は慎重に。 ※頒布キットの変更内容 (2009-05-15) ・1%金皮抵抗の追加。 10kと12k各1本。 ・マイコンプログラムのバージョンをBATV22に。 ・2011-03-15 バージョン BATV23に。 |

|

・変更点:回路図 |

|

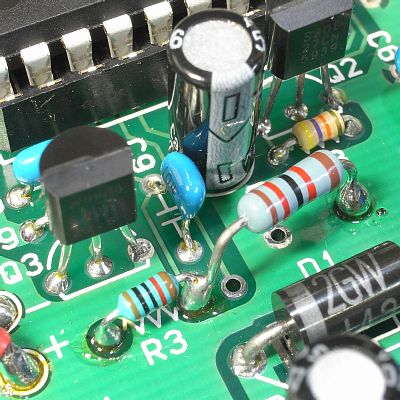

・変更点:写真 ・R3:1%10kΩ 茶黒黒赤・茶 ・追加:1%12kΩ 茶赤黒赤・茶 ブログのこの記事↓ http://blog.zaq.ne.jp/igarage/article/1577/ を参考にしてください。 |

|

![]()

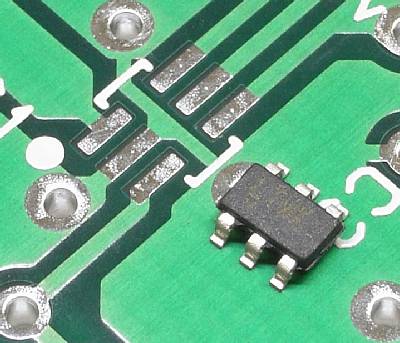

◆補足:電源IC(LTC3400)の実装

(実装して頒布していますのでご安心を)

|

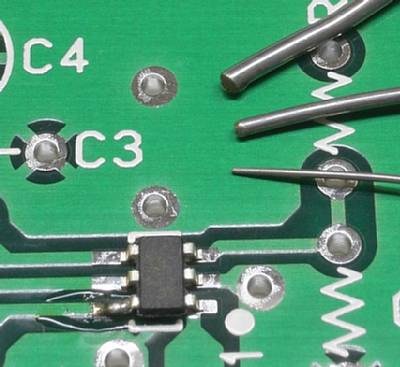

チェックする電池から回路を動作させる電源をとるため、DC-DCコンバータIC、リニアテクノロジーのLTC3400を用います。 それが表面実装パッケージのものしかないのです。 今回の製作、これが回路組み立てでのハードルです。 |

|

「糸ハンダ」の太さと比べてみてください。 上から0.8mm、0.6mm、0.3mmのヤニ入り糸ハンダです。 パッケージ(足を除く)外形:1.6×2.9mm。 足ピッチ:0.95mmとなっています。 これを基板にハンダしなくてはなりません。 |

|

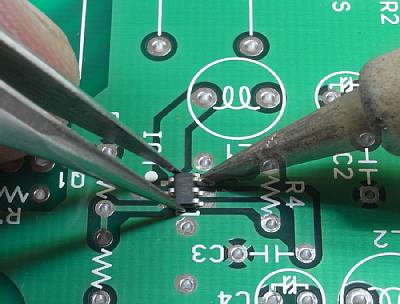

おおよその作業手順です。 まずどこか1ピンだけハンダして、ピンセットを使ってICの位置を決めます。 この前に、基板にフラックスを塗布しておくとハンダの濡れが良くなり、作業がやりやすくなります。 |

|

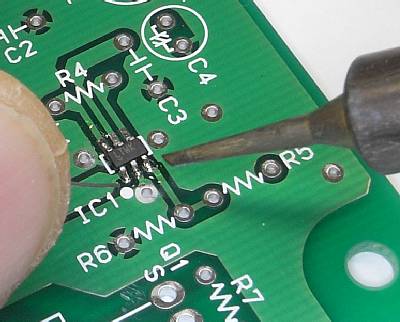

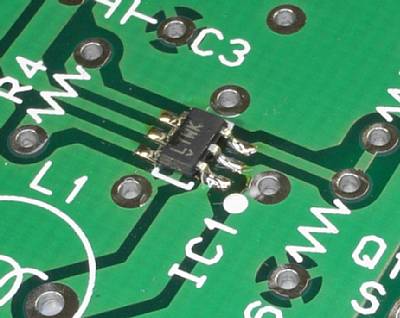

ICの位置が確定したら、残りのピンをハンダして完了。 写真は、0.3mmの糸ハンダとコテ先斜めカットのハンダゴテを使ってハンダしているところです。 |

|

この作業には、先のとがったハンダゴテやルーペなどの工作ツールが必須です。 この作業のハードルが高いので、今回の組み立てキットでは、このICをハンダ付け実装して提供するようにしました。 ですので、この細かなハンダ付け作業は心配しなくてOKです。 ※これを「ハンダ付けしてみたい」という人の希望も考えておかなくてはならないでしょうか? |

![]()

◆補足:あれこれ

|

●電池ホルダー 電極がしっかりしたBULGIN社製の電池ホルダーが安定入手できそうなので、今回のキット製作を思い立ちました。 電池がしっかりはまりこむので、ただ、スピーディーに抜き差しするのはちょっとコツがいります。 そこで、ホルダーにある腕を切ってしまったのです。 ところが、単4用では電池ホルダー電極に押されて飛び出る電池が出てきたのです。 腕を切ってしまってよいものかどうか、ちょっと悩ましいところです。 |

|

試作した回路ではマイナス電極がスプリングになっている電池ホルダーを使っていました 。 このほうが、電池の装着や取り外しは楽にできるのです。 しかし、コイル部分の抵抗やハトメ部分の接触抵抗が大きく、大きな電流を流したときのドロップが目立つのです。 「大電流(低抵抗)でのチェックはしない」ということであれば、この形状の電池ボックスを使うほうが取り扱いは楽になります。 |

|

BULGIN社には、今回使った単3、単4だけでなく単2や単1乾電池の電池ホルダーもラインナップされています。 |

|

一番左が単2用。 中と右が今回使った単3、単4用です。 |

※電池ホルダーの入手先 電子部品の通販「RSオンライン」で BULGIN社の電池ホルダーを扱っています。 |

|

●圧電ブザー ブザーを底フタに付けているので、電池チェック中はチェッカーを置いた机の天板などで穴が押さえられてしまいます。 そのため、モールス音の音がおかしな感じになるときがあります。 フタにゴム足でも付ければよいのですが、市販品は背が高いものばかりでなかなか良いものがありません。 百円ショップなどを探せば適当な「足」が見つかるかもしれません。 |

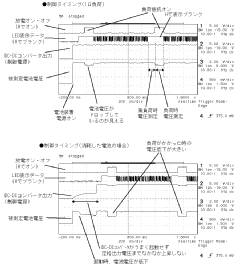

| ●制御タイミング このようなタイミングで制御を行っています。 (クリックで拡大↓)  |

◆組み立て例や参考資料 ・2008-07-02 広島のSさんが作られた本キット、その写真を頂戴しました。 電池ホルダーの取付位置をケース横に移されています。 ブログ「居酒屋ガレージ日記」で紹介しています。 ↓ ・2008年06月24日 電池電圧チェッカー 組み立て例 ・2009-01-26 「なんぎな日記」さんの製作例です。 プラスチック・ケースは黒に。 7セグLEDにスモーク・アクリルを、というふうに 格好良く製作されています。 ・2010-01-13 CPU.BACHさんの製作例。 「Vref」電圧設定を忘れていたという話題もあります。 ・2010-09-01 静岡県のまえださんが作られた単2電池対応機。 ・2010年09月01日 電池電圧チェッカー組み立て例:単2対応 ・2011-03-24 電池電圧チェッカーの指示値と内部抵抗 交流定電流方式による内部抵抗測定値との比較。 ニッ水充電池の劣化が推測できます。 ・2011-04-06 単1電池をチェックする BULGIN社製BX0038の使用例。 |

| ◆評価 ・電池電圧チェッカー (Bam!boo! Falshlight DIY) ・電池電圧チェッカー、その次 ・劣化して内部抵抗の増えた10440Li-ion充電池 ・「電池電圧チェッカー」完成品放出 - なにぱんの何かと走らせる日記1 ・電池電圧チェッカーその後 - なにぱんの何かと走らせる日記 ・やんま〜のミニッツ日誌 ■電池電圧チェッカー入手! ・やんま〜のミニッツ日誌 ■電池電圧チェッカー完成!してもらいました!! ・MetLog:電池チェッカーを試す ●2012年3月 : 神戸のWさんから (完成品の頒布で) 『商品、本日受け取りました。 いや、さすが値段だけのことはあります。 レスポンスが素晴らしいです。 どうも有難うございました。』 |

| ◆組み立て失敗例 ・2009-10-23 はんだ付け失敗例 ・2011-05-16 圧電ブザーの不良 |

★組み立て済み完成品の頒布★ ※2022年12月、値上げしました。 ※書きブログ記事は、旧記事のため、書き込みできません また、記事は消費税up前の価格を記しています。 ・2014-04-30 「電池電圧チェッカー」完成品用意できました ・2013-07-26 「電池電圧チェッカー」完成品できました ・2012-06-04 「電池電圧チェッカー」完成品作りました ・2011-06-21 「電池電圧チェッカー」完成品9台作りました ・2011-05-16 「電池電圧チェッカー」完成品4台作りました ・2011-03-28 「電池電圧チェッカー」完成品10台作りました ・2011-03-14 「電池電圧チェッカー」完成品5台あります ・2010-11-09 「電池電圧チェッカー」完成品4台作りました ・2010-08-27 「電池電圧チェッカー」完成品4台あります ・2010-04-24 「電池電圧チェッカー」完成品3台放出 ・2010-01-13 試し組み品完成品2台 ・2009-12-12 「電池電圧チェッカー」完成品放出 ・2009-09-12 「電池電圧チェッカー」完成品放出 1台だけ ・2009-08-18 「電池電圧チェッカー」完成品放出 コメント書き込みしてリクエストしてください。 (製作期間目安:およそ2週間) ※「完成品希望」と、メール してください。 |

![]()

| ◆ページ内ラベルまとめ |

|

| #KUMIREI | 組み立て例や参考資料 |

| #KANSEI | 組み立て済み完成品の頒布について |

![]()