2011年10月08日(土)

電池電圧チェッカー試作機を改造

|

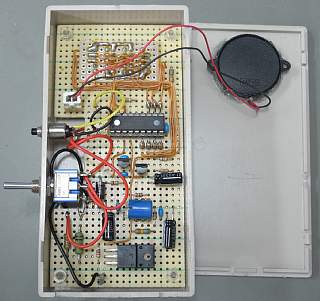

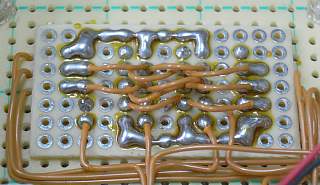

2005年に作った電池電圧チェッカー試作機 (トラ技の記事になった元)、 「東成・おもちゃ病院」で使うツール用に改造しました。 試作機、単3電池ホルダー一つだけだったんですが、単4と単2の電池ホルダー を追加。 表面が窮屈になったので、負荷抵抗切り替えスイッチと、「ΔV」表示 スイッチを側面に移設しました。  手持ちと加工の関係で使った電池ホルダーは「安物」。 両面テープでペタリ。  スイッチはケースの右側面に。 中身↓  片面基板でのLED取り付け、こんな具合です。  別の基板を部品面に当ててそこにLEDの足をハンダ。 ちなみにユニバーサル基板の配線、電線の引き回しは「部品面で派」です。 ハンダ面をすっきりさせたい:主として電源ライン(ハンダ付け手直しの ため)というのが目的。 |

2011年10月8日 08時29分

| 記事へ |

コメント(4) |

トラックバック(0) |

| ・電子回路工作 / ・電池 |

トラックバックURL:http://blog.zaq.ne.jp/igarage/trackback/2611/

※ブログ管理者が承認するまで表示されません

| ・電子回路工作 / ・電池 |

トラックバックURL:http://blog.zaq.ne.jp/igarage/trackback/2611/

※ブログ管理者が承認するまで表示されません

中国エリアに在住で、以前関西で働いていましたので

日本橋界隈にはよく出没しておりました

毎回面白いネタ楽しみにしております。

今回ユニバーサル基盤ネタがありましたので、お聞きしたいのですが

ユニバーサル基盤の場合、どのように配線するのが正当なんで

しょうか。

私は、小規模の物しか製作しませんが、裏面に足&スズメッキ線部品面のジャンパは最小限派です

なので何時も汚いハンダ面で・・・

ハンダメッキされたサンハヤトの「ICB-98」(紙エポキシ)を常用。

配線の方法は、皆さんそれぞれのようですよ。

私の場合、メッキ線を伸ばしての電源・GNDライン引きはしません。

抵抗やコンデンサの屑リード線を集めていて、それをハンダでつないで直線ラインを構成します。

なぜか…

・メッキ線だと加熱後の収縮で基板が反るから

・屑線による延長だと冷える時間があるので反りがましに

・ラインを途中で変更したい時、長いメッキ線だと動かすのがめんどう

・屑線を捨てずにすむから

考えているところは…

・アナログ系はLCRパーツの接続を考えて最短で配線

・離れたところを結ぶのはラッピング線を使い部品面側に配線

部品面からいちいち穴を通しハンダ面でつなぐので基板を何度もひっくり返します

配線の手間はかかりますが、でもこれ↓

・ハンダ面はあとから修正しやすいようにすっきりと

・大電流はリターンラインをよく考えて信号系に影響がないよう

・デジタル系とアナログ系の電源・GND共通点も考えて

全穴ユニバーサルだとどうにでも配置できるんで

アナログ系はあまり作らなかったので、LCRの配置と配線の

関係はあまり考慮してませんでした。

私は、「半田面で派」です。

店主様とは逆で、部品面をすっきりさせたいのと、パーツ配置をギリギリまで詰める事が多いので「穴」を部品間の電線に取られたくない、というところでしょうか。

試作段階で配線変更が多い場合も、配線の変更が簡単だ、というのも理由かも知れません。

部品配置は事前に図面で検討しています。(実装時点でギリギリ詰めるなんてとても無理)

例えばこんなの

http://www2.jan.ne.jp/~jr7cwk/radio/lwjjyrx/pcb_layout1.gif

→これAnalog混在なのでまだいいほう。LogicメインだとIC間の間隔が3穴分(間に2穴ある状態)なんてよくあるので。

もちろん信号の流れや、ジャンパ接続が最小で済むよう部品レイアウトを考えつつ・・・(Logicメインだとそう簡単にはジャンパ減らせませんが。)

「片面の全穴ユニバーサル基板」私も大好きです。

回路規模によってICB98系か,88系(288や、安価なパーツショップ品)を使い分けてます。

逆にパターンが切ってあるもの(電源系とか)は避けたい派です。

屑リードは大活躍です。(そもそもメッキ線の手持ちなんてほとんどないし。)

最初にGND/電源系を引き回し、後に信号系を引き回しています。

もちろん交差が発生したら電線で「飛ばす」事になります。

屑リードでの接続の優先順位は、GND>電源>信号といった感じで、GNDと電源の交差が発生したら電源側を飛ばすほうが多いです。

またGNDと言っても電源系GNDと信号系GNDでは優先順が違い、信号系GNDは「信号」ラインと同レベル扱いです。

電線はラッピングワイヤではなく、細い多芯の電線を使用してます。

半田鏝を当てても融けない「耐熱電線」で(これじゃないと、細かい配線は無理)バラけないように予備半田をして使用しています。