2008年02月19日(火)

電池電圧チェッカー基板完成

|

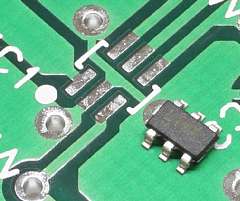

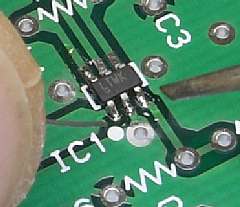

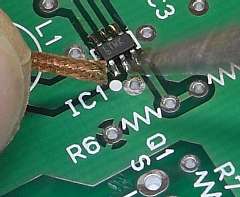

本店の「自作ツールの紹介」やこのブログに出てきます「PIC16F819を使った電池電圧チェッカー」、 そのプリント基板ができあがりました。 まだ準備はできていませんが、 部品とともにキットとして頒布する予定です しています。 こんな感じで、手組みしたのと大きくは変わっていません。  機能はほぼ同じ。 単3用と単4用、二つの電池ホルダーを設けています。 電圧を測定しようとする電池から電源を取り出すので別電源は不要。 PICマイコンで制御。 電圧値を「モールス」で送出します。 電池の負荷抵抗は、無負荷、4.7Ω、1Ωを切り替え。 負荷抵抗を切れるよう、中央位置オフのトグルスイッチを選びました。 中身↓  手組みしたのと(右側)の比較↓  接触部がしっかりした電池ホルダーが安定入手できそうなので、 基板製作したのです。 電池ホルダーに関して、あれこれ難しい問題があります。 ・+電極の接触問題 ・大電流時の電圧降下 今回使った電池ホルダーには逆挿入防止はありませんが、電極金属が 一体モノでできており、導通の面で安心して使えます。 しかし、クリアしなければならない問題もあります。 リニアテクノロジーの電源IC(LTC3400)が表面実装品なのです。 このハンダ付け、普通の人にできるやろか?という心配。   左の肌色物体は私の左手親指の先。 0.3mmのハンダでハンダ付け中。 (Caplio GX100のインターバル撮影モードで作業を撮影) ハンダを盛りすぎてくっついてしまった時は、このようなハンダ吸い取り線 (網線)と大きめのハンダゴテで修正。  ICとハンダの太さの比較。  上から0.8mm、0.6mm、そして作業で使った0.3mm。 このICだけ基板にハンダして頒布しようかとも考えています。 ご意見、お聞かせ下さい。 ※ハンダすることにしました。 ※=続き:回路図= |

2008年2月19日 18時58分

| 記事へ |

コメント(8) |

トラックバック(1) |

| ・電子回路工作 |

トラックバックURL:http://blog.zaq.ne.jp/igarage/trackback/1057/

※ブログ管理者が承認するまで表示されません

| ・電子回路工作 |

トラックバックURL:http://blog.zaq.ne.jp/igarage/trackback/1057/

※ブログ管理者が承認するまで表示されません

電池電圧チェッカのケース加工を始めました。端子の穴を皿加工する際、ついついいつものアルミ板のつもりで電気ドリルを使ったら、あっという間に貫通穴に。他の三カ所はドリルを手で回すことで無事に皿穴になりました。

びくびくしながら電池ホルダを実装してみたとこ...

びくびくしながら電池ホルダを実装してみたとこ...

まあ、私みたいに老眼だとルーペ使うので面倒ですけど。

QFPなんかは位置決めが大事で、苦労することも有りますね。

この製作が初めての微小デバイスのハンダ付けという人だとど

うでしょうね。

どうしたものか、ちょっと悩んでおります。

コツ

角のパッドに半田を盛って、そのパッドにつける足を当てて半田ごてで押さえると仮付けできます。

で、ピンセットでICの位置を調整し、OKなら残った足から順に半田付けします。

多少のブリッジは気にせず、全体を付けてから半田こてをきれいにしてパッドを調整します。

これでたいていOKですが、パッドの熱容量にばらつきが大きいと作業が難しくなります。

このICの場合、半田のサイズは0.7ミリ以下であればなんとかいけると思います。

要は1本づつ付けるのではなく、一気に付けてから修正するんですね。

慣れていればどうてことないのですが、ダンゴになってしまうと

にっちもさっちも。

そんなときはハンダ吸い取り線(網線)を使って修正、

てな写真も撮ってあります…

この中に。

表面実装用ICは左から1番目と2番目を常用。

今回のICは左から3番目のコテペンでも十分作業可能です。

そしてこの顕微鏡があると、作業が楽!

穴位置あわせがうまくいかなくなってしまいますね。

穴位置のケガキ、基板をケース上面に乗せて、4隅の取り付け穴、

スイッチが来る真ん中の四角位置、そして7segLEDの位置決め

をしてもらおうと思っているのです。

3桁の7segLED、その外形を示す小穴(4カ所)を開けてありまして、

それをマークすれば比較的簡単にLEDの四角窓位置を決める

ことができるようにしてあるのです。

問題ありませんね。

キットの頒布はあらかじめICを基板にハンダしておくことにします。

現在、仕事場のページで頒布案内を作成中。